The Pillarhouse Drop-Jet head can be used to spray fluids at any angle in either upward or downward directions.

With its patented easy bleed and cleaning feature it is ideal for automation use. The head comes complete with a hand control unit which allows the operator to fully program the spray head.

The spray function and length of spray duration are both fully programmable at intervals in milliseconds. The controller can be triggered by 24V or RS232 interface.

The PillarDOT system can also be supplied as part of an X,Y axis unit with conveyor transfer.

Wide ranging use applications include solar cell, medical and electronic applications.

Optional Extras

An off-line process programming system

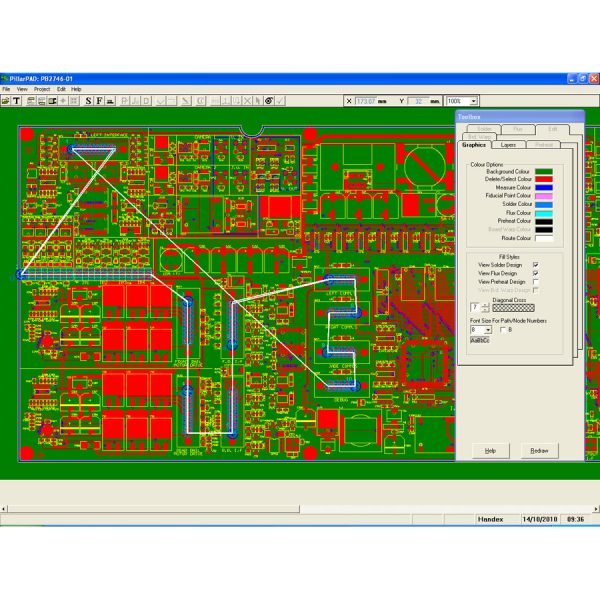

Product Description

PillarPAD is the Windows® based Off-line Programming system for the Pillarhouse International range of Selective Soldering Systems. It provides a user-friendly interface to allow the User to produce Process Programs away from the Production line. This results in reduced downtime for the production line when configuring for a new product.

PillarPAD is a two-part software package:

PillarPAD Import

PillarPAD Draw

The PillarPAD software package creates a single data file that can then be transferred to the required Selective Soldering System(s). One process program can be used on multiple Soldering Systems.

PillarPAD is available in two licensed formats

PillarPAD is compatible with XP®, Vista® , Windows7®, Windows8® and Windows10®.

The PillarGEN Nitrogen generation system has been specifically designed to meet the Nitrogen supply requirements of the current range of Pillarhouse selective soldering systems.

The latest Nitrogen generation design technology combines compact size with ultra-quiet operation.

The PillarGEN-30 is specifically designed to integrate with the Pillarhouse Pilot bench top soldering system.

The PillarGEN-40 and -80 systems offer a fully integrated communication protocol to allow the monitoring and displaying of the unit’s status on the selective soldering machine. These values include oxygen concentration, flow rates and pressure – incoming air/outgoing Nitrogen.

A versatile four station rotary bench top soldering machine ideally suited for high or low volume production, the Quadron, combines well proven pumped soldering techniques with advanced microprocessor technology. Much of its versatility is owed to the specially designed programming system which allows the user access to all fluxing and soldering parameters at any time, in addition, rapid product change-over is achieved quickly and easily through simple tooling design and program identification. The machine is at home both processing coils/sub-assemblies/transformers or small PCB’s in either small or large batches. Cycle times as low as 5 secs can be achieved.

Fluxing System

The flux is applied to the terminals via a crucible or sprung test probes, which is lifted from the bath to the component, this provides high quality and consistent repeatability. Flux application is of paramount importance, this is where the Quadron has an advantage, as it is able to control the application and avoid bobbin contamination by applying flux accurately. Excess flux and insulation residue is kept to a minimum by careful control of the dip height and immersion time, this being achieved through a microprocessor and stepper drive motors. The Quadron can be supplied with either a fixed flux bath or self-contained recycling flux tank which helps reduce the evaporation of the flux thinners.

Soldering

The Quadron uses a well proven solder pump system and incorporates a solder nozzle which can be of various designs to suit the product. Dross is removed from the nozzle prior to the next soldering operation

by increasing the pump speed and bursting solder from the nozzle, this occurs during the index operation and does not impede the overall cycle time. The component is dipped in the solder by means of the precision stepper driven tooling slide, which provides precise, accurate and repeatable results. Also, for the optimum soldered joint, Pillarhouse is able to provide a Nitrogen shroud which makes the soldering operation totally inert and helps prevent bridging, reduces dross and provides an improved quality. One major advantage the Quadron has is the ability to tilt a component out of the solder, this facility will help to prevent solder bridging of fine pitched connectors and the like.

Programming

The Quadron can be quickly and easily programmed to solder a wide range of different products, e.g. coils, transformers, wire terminations and small PCB’s. The machine has a memory capacity for 40 programmes (This can be increased to 160). The fluxing and soldering parameters are entered via a keyboard, to give full control of: solder bath temperature (to within ±1°C), flux and solder dip heights (increments of 0.1mm), and flux and solder immersion time (to within 0.1 of a second). Additional operations can also be controlled, e.g. component test facility, component unload and adjustment of the cycle time etc. A twenty-four hour wake-up timer is included as standard equipment which enables the machine to be automatically powered-on and bought up to temperature prior to the start of a working shift

Turnover

The optional turnover facility enables components with terminals on up to four sides to be handled on the same tooling, with fluxing and soldering performed at the same time without the need for the component to be re-loaded. Also, if a component has different soldering requirements on each side the Quadron can be programmed with different programming parameters for each side of the part.

Automatic Test/Unload

Optional continuity test and/or unload facilities offer the ability for components to be tested for electrical continuity or resistance prior to the component being automatically or manually ejected as a pass or fail.

Solder Top-up

This option ensures the solder level in the bath is kept constant; the level is automatically continually monitored using proximity switch system which instructs the system to automatically top-up the solder. This system uses a reel of 3mm diameter solder which is mounted on the rear of the machine; the solder is fed into the bath pneumatically.

Uniwersalna obrotowa stacja lutownicza idealnie nadaje się do produkcji dużej lub małej objętości, Cadet, łączy w sobie dobrze sprawdzone techniki lutowania z zaawansowaną technologią mikroprocesorową. Znaczna część jego wszechstronności wynika ze specjalnie zaprojektowanego systemu programowania, który umożliwia użytkownikowi dostęp do wszystkich parametrów topnika i lutowania, a ponadto szybką zmianę produktu uzyskuje się szybko i łatwo dzięki prostemu projektowaniu narzędzi i identyfikacji programu.

Nanoszenie topnika

Przy użyciu tego samego systemu co w procesie lutowania strumień jest doprowadzany do końcówek za pomocą tygla, co zapewnia wysoką jakość i powtarzalność. Zastosowanie topnika ma ogromne znaczenie, to tutaj Cadet ma przewagę, ponieważ jest w stanie kontrolować aplikację i unikać zanieczyszczenia szpuli przez dokładne podawanie topnika. Nadmiar strumienia i resztki izolacji są ograniczone do minimum dzięki starannej kontroli wysokości zanurzenia i czasu zanurzenia, co osiąga się dzięki mikroprocesorowi i silnikom krokowym.

Lutowanie

Cadet wykorzystuje prosty, niezawodny system statyczny, który zapewnia czyste lutowie na stałym poziomie i objętości, oferując w ten sposób powtarzalne połączenia lutowane o wysokiej jakości w każdej operacji. Tygiel lub aplikator (który może być specyficzny dla produktu, jeśli jest wymagany) jest podnoszony ze stopionej kąpieli z lutu w celu zanurzenia końcówek komponentów w aplikatorze na dokładną głębokość i przez kontrolowany okres czasu. Wszelkie zanieczyszczenia lub kożuchy są usuwane bezpośrednio z powierzchni lutu przez unikalny podwójny system czyszczenia bezpośrednio przed lutowaniem. Temperatura lutowia jest kontrolowana przez procesor i oferuje użytkownikowi możliwość podgrzewania lutu do 500 ° C, co daje możliwość użycia zarówno lutów o wysokiej jak i niskiej temperaturze.

Programowanie

Cadet może być szybko i łatwo zaprogramowany do lutowania szerokiej gamy różnych produktów, np. Cewek, transformatorów, końcówek przewodów i małych płytek PCB. Urządzenie ma pamięć do 49 programów, a parametry topnika i lutowania są wprowadzane za pomocą klawiatury, aby zapewnić pełną kontrolę: temperatury kąpieli lutowniczej (z dokładnością do ± 5 ° C), wysokości strumienia topnika i lutowania (co 0,1 mm ), oraz czas zanurzenia strumienia i lutowania (do 0,1 sekundy). Dodatkowe operacje można również kontrolować, np. narzędzie do testowania komponentów, rozładowanie komponentów i regulacja czasu cyklu itp. 24-godzinny zegar budzika jest dostarczany jako standardowe wyposażenie, które umożliwia automatyczne włączanie i wyłączanie urządzenia, co umożliwia np. nagrzanie lutowia do określonej temperatury przed rozpoczęciem zmiany..

Opcje Systemu

The Cadet, bardzo wszechstronna maszyna może być jeszcze bardziej rozbudowana poprzez dodanie różnych opcjonalnych urządzeń, niektóre opcje są wymienione poniżej.

Obrotnica

Opcjonalny moduł obrotu umożliwia obsługiwanie komponentów z końcówkami po przeciwnych stronach przy użyciu tego samego oprzyrządowania, przy jednoczesnym topieniu i lutowaniu bez konieczności ponownego ładowania podzespołu. Ponadto, jeśli komponent ma różne wymagania dotyczące lutowania po każdej stronie, kadet zidentyfikuje różne parametry programowania.

Automatic Test/Unload

Opcjonalne urządzenia testujące i / lub wyładowujące umożliwiają przetestowanie komponentów pod kątem ciągłości elektrycznej lub odporności przed wyrzuceniem / rozładowaniem komponentu automatycznie lub ręcznie w funkcji przejścia lub usterki.

Kontroler gęstości topnika FDC

Ta opcja jest oddzielną samodzielną maszyną i znajduje się na podłodze sąsiadującej z częścią lutującą, kontroluje lepkość topnika i utrzymuje go przy właściwej grawitacji. FDC jest podłączony do maszyny do lutowania i nieustannie ponownie cyrkuluje topnik pomiędzy nim a zbiornikiem topnika w maszynie. Po powrocie do FDC topnika, przechodzi przez Hydrometr, który monitoruje jego lepkość, jeśli staje się zbyt gęsty, dodaje się rozcieńczalniki, aż do uzyskania odpowiedniej konsystencji.

Specyfikacja

Designed to meet the needs of the small batch manufacturer who requires high levels of production flexibility. The Jade Prodex offers the ability to regularly change solder alloys without incurring expensive down time, whilst the solder bath cools down and heats up during a regular manual changeover process.

The Prodex is an offline system, incorporating a quick load twin PCB universally adjustable rotary table transport system to allow simultaneous load / unload during product processing.

In its basic format, the Prodex is configured with a single solder bath. In its Duplex guise, the machine can be configured with twin adjacent solder baths on independent Z axis drives. This achieves increased production flexibility by permitting use of two different nozzle tip sizes which can be allocated as process requirements dictate within any particular area on a PCB.

All Prodex configurations can be offered with optional automatic heated solder bath change stations. Using this system the non-operational solder bath and pump system can be stationed at one of the two optional heated park positions located at either side of the main machine. This heated station, maintains the correct solder temperature within the bath that is idle so that when changeover occurs, the replacement bath can resume immediate production. A single automatic solder bath change station is identified as a PLUS configuration, whilst twin stations (located at both sides of the machine) are identified as PLUS PLUS configurations. On this basis Duplex machines with the PLUS PLUS identity will operate with 4 individual solder bath and pump systems.

The Prodex series is controlled by a PC, through PillarCOMM, a Windows® based ‘Point & Click’ interface with a PCB image display.

Additionally our optional PillarPAD offline programming package allows the operator to produce programs independently from the machine using Gerber data.

Designed to meet the needs of the small batch manufacturer who requires high levels of production flexibility. The Jade PRO offers the ability to regularly change solder alloys without incurring expensive down time, whilst the solder bath cools down and heats up during a regular manual changeover process.

The Jade PRO is a hand load system, incorporating a universally adjustable tooling carrier capable of accommodating PCBs or pallets up to 457x508mm.

In its basic format, the Jade PRO is configured with a single solder bath. In the Jade PRO Duplex guise, the machine can be configured with twin adjacent solder baths on independent Z axis drives. This achieves increased production flexibility by permitting use of two different nozzle tip sizes which can be allocated as process requirements dictate within any particular area on a PCB.

All of the above Jade PRO configurations can be offered with optional automatic heated solder bath change stations. Using this system the non-operational solder bath and pump system is stationed at one of two heated park positions located at either side of the main machine.

This heated station maintains the correct solder temperature within the bath that is idle, so that when changeover occurs, the replacement bath can resume immediate production. A single automatic solder bath change station is identified as a PLUS configuration, whilst twin stations (located at both sides of the machine) are identified as PLUS PLUS configurations.

On this basis Duplex machines with the PLUS PLUS identity will operate with 4 individual solder bath and pump systems.

The Jade PRO series is controlled by a PC, through PillarCOMM, a Windows® based ‘Point & Click’ interface with a PCB image display.

Additionally our PillarPAD offline programming package allows the operator to produce programs independently from the machine using Gerber data.

Zaprojektowany, aby zaspokoić potrzeby małych producentów elektroniki. Jade-Handex oferuje dużą szybkość i elastyczność przy minimalnych kosztach. Jade-Handex jest wyposażony w rewolucyjny podwójny układ transportowy z obrotowym stołem PCB, który umożliwia jednoczesne ładowanie / rozładowywanie podczas przetwarzania produktu.

Nasz opatentowany fluxer nowej generacji typu drop-jet oferuje szybkie i skuteczne nanoszenie topnika z zbiornika ciśnienieniowego. Pomaga to w utrzymaniu poziomu konserwacji na minimalnym poziomie, umożliwiając jednocześnie stosowanie topników o wyższej zawartości ciał stałych, jak również topników rozpuszczalnych w wodzie.

W ramach podstawowej filozofii tego systemu opracowano nową wannę lutowniczą o niskim poziomie konserwacji i mechanizm pompy, który porusza się w trzech osiach ruchu, nie ograniczając jednocześnie dostępu do PCB. Lutowie jest dostarczanie przy użyciu sprawdzonej technologii dzięki naszemu projektowi dysz AP-1 lub niestandardowym specjalnym dyszom, w których zastosowano opatentowany spiralny powrót lutowia do technologii kąpieli o zmniejszonym potencjale lutowania.

Podobnie jak w przypadku bardziej zaawansowanych systemów Pillarhouse, proces lutowania jest rozszerzony przez obojętną gorącą kurtynę azotową, która zapewnia obojętną atmosferę dla procesu lutowania, a także pomaga w zapobieganiu utlenianiu lutowia. Proces ten zapewnia lokalne podgrzanie punktu lutowania , zmniejszając w ten sposób szok termiczny dla komponentów.

Jade-Handex jest kontrolowany przez komputer PC, poprzez interfejs PillarCOMM, oparty na systemie Windows® „Point & Click” z wyświetlaniem obrazu PCB. Dodatkowo nasz pakiet offline PillarPAD pozwala operatorowi tworzyć rogramy niezależnie od maszyny przy użyciu danych Gerber

Zaprojektowany, aby zaspokoić potrzeby małego i średniego seryjnego producenta, który wymaga dużej elastyczności produkcji, podstawowy system Jade MKll oferuje bezkompromisową jakość lutowania selektywnego przy bardzo niskich kosztach.

Jade MKII to system ręcznego ładowania, zawierający uniwersalnie regulowany nośnik narzędzi, który może pomieścić PCB lub palety o wymiarach do 457 x 508 mm.Nasz opatentowany fluxer Drop-Jet oferuje szybkie i skuteczne nanoszenie topnika ze zbiornika ciśnieniowego. Pomaga to w utrzymaniu poziomu konserwacji na minimalnym poziomie, umożliwiając jednocześnie stosowanie topników o większej zawartości substancji stałych oraz topnika rozpuszczalnego w wodzie

W ramach podstawowej filozofii tego systemu opracowano wannę lutowniczą o niskim poziomie konserwacji i mechanizm pompy, który porusza się w trzech osiach ruchu, nie ograniczając jednocześnie dostępu do PCB. Lutowanie jest stosowane przy użyciu sprawdzonej technologii dzięki naszemu projektowi dysz AP lub specjalnym specjalnym dyszom, w których zastosowano opatentowany spiralny powrót lutowia do technologii kąpieli o zmniejszonym potencjale lutowania.

Podobnie jak w przypadku wszystkich systemów Pillarhouse, proces lutowania jest wzmocniony przez gorącą kurtynę azotową, która zapewnia obojętną atmosferę. Ta metoda lutowania pomaga również w zapobieganiu utlenianiu i zapewnia lokalne podgrzanie punktu lutowniczego, zmniejszając w ten sposób szok termiczny do lokalnych elementów.

Jade MKII jest kontrolowany przez komputer PC, poprzez interfejs PillarCOMM, oparty na systemie Windows® „Point & Click” z wyświetlaniem PCB. Dodatkowo nasz pakiet offline PillarPAD pozwala operatorowi tworzyć programy niezależnie od maszyny przy użyciu danych Gerber

.

Zintegrowany z maszyną PC z monitorem TFT

System azotu obojętnego

Automatyczne doładowanie lutowia (podawanie drutu) i wykrywanie poziomu lutowania

Drop-Jet fluxer

Zestaw końcówek dysz lutowniczych typu AP

Wewnętrzna ekstrakcja oparów

Kamera kolorowa do programowania

Pomiar i korekta wysokości fali lutowniczej

Uniwersalnie regulowany nośnik narzędzi

System kalibracji dysz termicznych za pomocą zintegrowanej kamery (wymaga ręcznej korekty)

Interfejs „Point & Click” oparty na systemie PillarCOMM Windows®

Wielopoziomowe zabezpieczenia hasłem

Ręczna korekcja położenia znaczników

Kompatybilność z procesem bez ołowiowym

Codzienny zestaw serwisowy

Czujnik obecności topnika – termistor

Monitorowanie rozpylania i przepływu topnika

Monitorowanie ilości tlenu O2 ppm

Monitorowanie obrotów pompy

Monitorowanie przepływu azotu

Natychmiastowe podgrzewanie IR od góry

Regulacja temperatury w zamkniętej pętli – za pomocą pirometru lub termopary

Podgrzewacz pierścieniowy IR od dołu

Podgrzewane selektywnie azotowe podgrzewanie od dołu

Automatyczna korekta fiducial

Topnik ultradźwiękowy

Podwójne upuszczanie kropelkowe / ultradźwiękowe

Laserowa korekcja osnowy PCB

Zespół dyszy Micro

Identyfikacja szpuli lutowniczej

Szybka wymiana wanny lutowniczej i możliwości układu pompy – nie obejmuje wanny lutowniczej i pompy

Kodowanie wanny lutowniczej – identyfikuje prawidłową wannę dla programu – nadaje się tylko do użycia z szybko zmieniającą się wanną lutowniczą i układem pompy

Enkodery na osi X, Y i Z.

Większy rozmiar obsługi PCB

Generator azotu

Wyskokść: 1403mm / 55” – bez sygnalizatora świetlnego

Szerokość: 1000mm / 40“

Głębokość: 1351mm / 53”

Rozmiar PCB: 457mm x 508mm / 18”x 20” (większe rozmiary na żądanie)

Marginesy: Powyżej / poniżej 3 mm

Wysokość: powyżej / poniżej 40 mm nominalnej

Powyżej 190 mm – specjalna aplikacja

Lutowanie: najczęściej używane typy lutów – w tym bezołowiowe

Pojemność tygla lutowniczego: 8 kg

Aplikatory: styl AP – średnica od 2,5 mm do 16 mm.

Rozszerzony styl AP – średnica od 2,5 mm do 20 mm.

Mikro-dysza – 1,5 mm do 2,5 mm

Styl Jet-Tip – średnica od 6 mm do 20 mm.

Dysza Jet-Wave – do 25 mm szerokości

Specjalne dedykowane dysze dostępne na życzenie

Fluxer: Niski poziom konserwacji System Drop-Jet. Niska zawartość ciał stałych (poniżej 8%), topniki no clean, system ciśnieniowy i obojętny, opcjonalnie dostępny system rozpuszczalny w wodzie

Rozdzielczość osi X, Y i Z: 0,1 mm

Powtarzalność: +/- 0,05 mm

Zużycie azotu: 35 litrów gazu / min. Ciśnienie 5 bar

Czystość azotu: 99,995% lub lepsza

Ciśnienie powietrza zasilającego: 5 bar / 72 psi

Zasilacze: jednofazowe + PE

Napięcie: 208V – 250V

Częstotliwość: 50 / 60Hz

Moc: 4 kVA

Moc z podgrzewaniem IR: 6,5 kVA – strona górna

8kVA – góra z ogrzewaczem pierścieniowym od dołu

Transport: ładunek ręczny

Oprzyrządowanie: Zintegrowane regulowane prowadnice deski, obejmują przedłużenia palców i zaciski do płyt

Programowanie: interfejs „Point & Click” oparty na systemie PillarCOMM Windows®

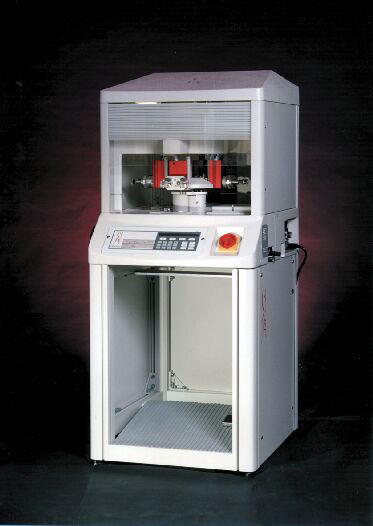

The all new ultra-low cost PILOT machine has been designed as an entry level, hand load, benchtop machine for small to medium batch manufacturers combining high levels of production flexibility with economic running costs.

Offered with two universal, quick change tooling carriers, each one can be exchanged to optimise cycle time. Each carrier is capable of handling a board size up to 330mm x 250mm.

The PILOT incorporates as standard, our patented Drop-Jet fluxer for quick, accurate flux deposition. An optional bottom-side IR preheat is also available, this is particularly useful when processing multi-layer PCB’s or using water based flux types.

Although a low cost system, the PILOT is offered with the ability to run the acclaimed highly flexible Pillarhouse AP nozzle technology, together with our patented market leading 1.5mm micro nozzle. The process is enhanced by a localised hot Nitrogen environment at the point of soldering. An optional Nitrogen generator is built into the base of the unit and can be used to supply Nitrogen at the required levels, whilst acting as a machine stand.

Designed for low maintenance, the PILOT offers a slide in/out solder bath design for ease of access. This in conjunction with our proven impellor driven pump technology, makes a highly reliable low maintenance system.

By carrying product over the flux, solder and optional preheat stations, the PILOT offers a light, highly accurate X, Y system.

Programming is accessed through the world leading Pillarhouse ‘Point and Click’ PillarCOMM software package. Optional offline programming is available via PillarPAD which allows programs to be generated independently from the machine using Gerber data.