VectraES

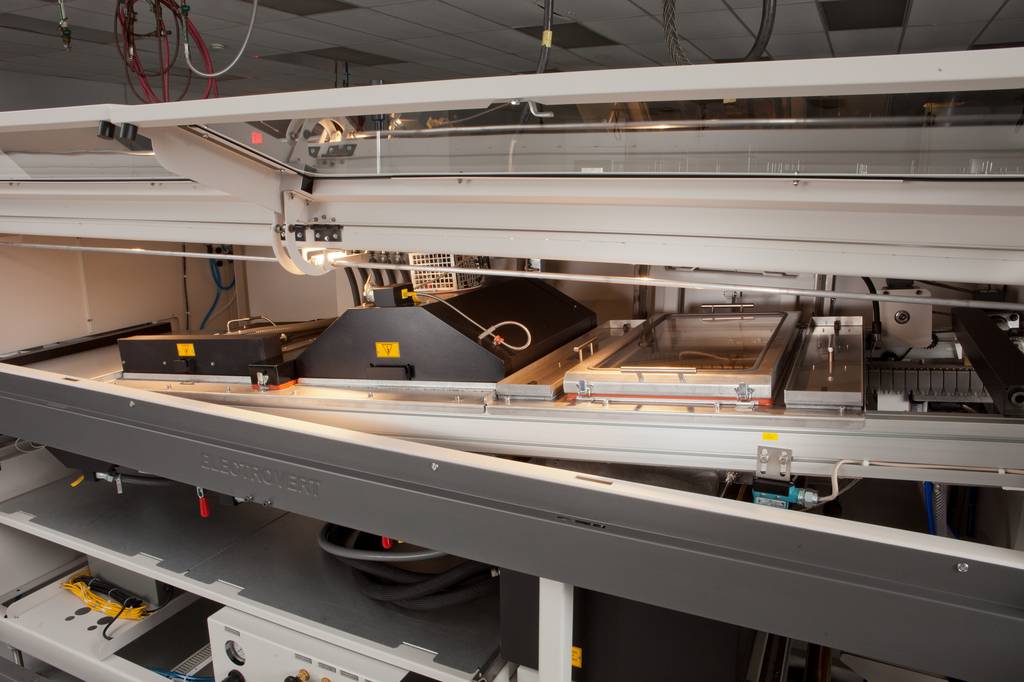

System Electrovert® VectraES3 ™ to rozwiązanie do lutowania falowego dla małych i średnich zespołów płyt PCB w środowisku do lutowania o dużej wydajności, które wymaga szybkiego przełączania, elastyczności procesu i niezawodności systemu.

Zalety i funkcje

Lider w lutowaniu na fali

Wraz ze wzrostem złożoności Lutowanuch paneli producenci płyt szukają najlepszego rozwiązania w systemie do lutowania falowego. Rozwiązanie musi sprostać ich oczekiwaniom w zakresie lutowania na dziś i w przyszłości.

VectraES3 wraz z obszerną listą funkcji, wykorzystuje technologie zapewniające pełną elastyczność procesu i jego kontrolę.

Sprawdzona wydajność, wyniki klasy światowej

Uzyskanie najlepszej jakości spoiny lutowniczej, maksymalne wypełnienie otworu w górnej części i lutowanie bez defektów są wymaganiami we wszystkich branżach. Funkcje VectraES3, takie jak fluxery ServoJet ™, wstępne podgrzewanie z wymuszonym przepływem i dysze lutownicze UltraFill ™, umożliwiają firmom montującym płytki produkowanie najtrudniejszych aplikacji do lutowania dla najbardziej wymagających środowisk.

Gotowość do proces lutowania bezołowiowego

VectraES3 jest przeznaczony do obsługi aplikacji bezołowiowych przez wiele lat. Żeliwna, odlewana wanna lutownicza i jej elementy są odporne na korozyjne działanie lutów bezołowiowych i są w stanie wytrzymać temperaturę 302 ° C (576 ° F). Wszystkie komponenty ze stali nierdzewnej mające styczność z lutowiem składają się standardowo ze specjalnej odpornej na korozję powierzchni lub z wykonaniem z tytanu jako opcji. Funkcje, takie jak Quick Change Solder Pot (szybka wymiana wanny lutowniczej), zapewniają elastyczność w łatwej wymianie stopów w bezpieczny i terminowy sposób.

Niezawodność

Sprawdzona wydajność i niezawodność są kluczowe. Electrovert ma w branży reputację producenta najbardziej niezawodnego agregatu do lutowania na fali, którego czas życia trwa najdłużej w porównaniu do innych marek. Producenci PCB znają wartość posiadanego systemu lutowania falowego Electrovert. VectraES ma dożywotnią gwarancję na wannę lutowniczą dla pierwszego właściciela.

Transport: szerokość procesu

Wytrzymały transporter jest przeznaczony do obsługi wymagających środowisk produkcyjnych, a jednocześnie łatwy w utrzymaniu. Standardowe funkcje, takie jak automatyczna regulacja luzu umożliwia pełną kontrolę procesu. Proces lutowania o szerokości 457 mm (18 cali) jest standardem.

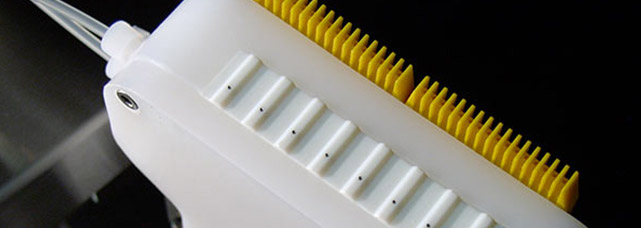

Technologie dysz lutowniczych

Firma Electrovert wyznaczyła standardy branżowe w projektowaniu dysz lutowniczych, które zapewniają montowniom płyt największą wydajność, elastyczność procesu i kontrolę procesu. Electrovert posiada wiele patentów na różne technologie lutowania falowego. Dysza lutownicza UltraFill ™ firmy Electrovert została zaprojektowana w celu zapewnienia maksymalnego wypełnienia otworu od góry, zapewnienia najlepszej jakości wypełnienia otworów, poprawy wydajności pierwszego przejścia, zmniejszenia ilości żużla i ułatwienia konserwacji.

Możliwość wstępnego podgrzewania.

VectraES 3 może być wyposażona w moduł podgrzewacza dolnego do 1,8 m (6 stóp) i do 1,2 m (4 stóp) wstępnego podgrzewania górnego. Istnieje wiele rodzajów wstępnego podgrzewania dla pełnej elastyczności procesu (konwekcja wymuszona o wysokiej prędkości i typ IR). Opcjonalna funkcja szybkiego wymiany umożliwia łatwą zmianę konfiguracji podgrzewania wstępnego.

Technologie nanoszenia topnika

Wraz ze wzrostem złożoności zespołów płyt, jakość topnika staje się coraz ważniejsza, w celu zapewnienia jakości lutowania. Electrovert wyprzedza konkurencję i oferuje najlepsze dostępne technologie na rynku. System topnika ServoJet ™ zapewnia najwyższą precyzję osadzania i penetracji otworu (wersja OA dostępna dla zastosowań agresywnych), podczas gdy systemy topnikowania ServoSonic ™ i ServoSpray ™ są dostępne dla rozwiązań ultradźwiękowych. VectraES3 jest dostępna także z fluxerem pianowym lub natryskowym.

Obsługa i oprogramowanie

Oprogramowanie i sterowanie operacyjne Electrovert zostały zaprojektowane z myślą o interfejsie użytkownika. System operacyjny Windows® jest wielofunkcyjny i łatwy w użyciu. GUI 3D zapewnia użytkownikowi widok w czasie rzeczywistym kompletnych modułów maszyny, operacji i lutowanego produktu. Wszystkie systemy Electrovert posiadają konfigurowalny ekran szybkiego podglądu, który umożliwia inżynierom i operatorom przegląd krytycznych parametrów maszyn ważnych dla procesu lub aplikacji.

Zaawansowane Technologie

Dysza lutująca UltraFill

Opatentowana dysza lutownicza UltraFill jest idealnym rozwiązaniem do lutowania bezołowiowego. Dysza UltraFill jest o 40% szersza od tradycyjnej dyszy ołowianej, aby wydłużyć czas kontaktu. Umieszczenie dysz zmniejsza spadek temperatury między dyszami i poprawia wypełnianie otworów. UltraFill umożliwia pracę z powietrzem lub azotem w tej samej konstrukcji bez przełączania dysz. Działanie azotu lub powietrza można wybrać za pomocą pożądanej receptury, bez konieczności zmiany dysz (dostępne również z rotary chip nozzle).

Opcja pełnego tunelu azotowego.

Tunel pełnego azotu w technologii Electrovert z technologią wtrysku N2 oferuje pełne możliwości procesu i elastyczność dla wszystkich zastosowań lutowania w osłonie azotu. Funkcja pełnego tunelu azotu jest wydajną konstrukcją, która utrzymuje środowisko o bardzo niskiej zawartości tlenu <50 ppm, co jest idealne dla zwiększenia efektów zwilżania i znacznej redukcji ilości żużlu.

Zalety funkcji tunelu pełnego azotu obejmują:

- Dostępne do użytku z dyszami UltraFill i rotacyjnym chipem;

- Pełna funkcja tunelu N2 jest kompatybilna z konwekcją wymuszoną i podgrzewania typu IR w dowolnej pozycji i / lub lokalizacji;

- Jeden przenośnik w całej maszynie zapewnia płynny przepływ produktu przez cały proces i eliminuje obawy związane z wszelkimi dodatkowymi czynnościami konserwacyjnymi, które mogą być wymagane ze względu na podzielone systemy przenośników;

- Znaczne ograniczenie ilości żużlu i konserwacji w obszarze modułu lutowniczego z zyskiem w czasie krótszym niż 6 miesięcy (w zależności od zastosowania i stopu);

- Minimalna odległość między wstępnym nagrzewaniem a miejscem styku lutowania;

- Wstrzyknięty N2 do obszaru podgrzewania wstępnego rozszerza okno procesu, umożliwia stosowanie łagodniejszych strumieni i / lub zmniejszonej ilości strumienia;

- Opcjonalny analizator O2 umożliwia rejestrację parametrów krytycznych specyficznych dla obszaru fali lutowniczej;Prosta, wydajna konstrukcja zapewnia łatwy dostęp do podgrzewaczy i modułu lutowniczego

Krótki Tunel Azotowy

Funkcja krótkiego tunelu azotowego w systemie Electrovert wykorzystuje opatentowaną technologię, która doprowadza Azot tylko na obszarze fali lutowniczej. To wydajne podejście utrzymuje środowisko o bardzo niskiej zawartości tlenu <50 ppm, co jest idealne dla zwiększenia efektów zwilżania i znacznej redukcji ilości żużla.

Zalety krótkiego tunelu zawierającego azot obejmują:

- Dostępne do użytku z dyszami UltraFill i rotacyjnym chipem;

- Znaczne ograniczenie ilości żużlu i konserwacji w obszarze modułu lutowniczego z zyskiem w czasie krótszym niż 6 miesięcy (w zależności od zastosowania i stopu);

- Minimalna odległość między wstępnym nagrzewaniem a miejscem styku lutowania;

- Środowisko obojętne pozwala na stosowanie łagodniejszych strumieni i / lub zmniejszonej ilości strumienia;

- Opcjonalny analizator O2 umożliwia rejestrację parametrów krytycznych specyficznych dla obszaru fali lutowniczej;

- Prosta, wydajna konstrukcja zapewnia łatwy dostęp do modułu lutowania;

ExactaWave Automatyczna regulacja wysokości fali

ExactaWave jest opatentowanym, niezawodnym czujnikiem z sprzężeniem zwrotnym w pętli zamkniętej, przeznaczonym do sterowania wysokością fali lutowia względem płyty. Jego zdolność wytrzymywania temperatur do 300 ° C (573 ° F) sprawia, że idealnie nadaje się do precyzyjnego lutowania. System ExactaWave kompensuje zmiany w poziomie lutowia, akumulacji żużlu i zmianach ustawień dokonanych podczas konserwacji. Zatem, nastawa wprowadzona do receptury zawsze daje taki sam wynik. Bezproblemowa integracja ExactaWave z oprogramowaniem maszyny do lutowania pozwala również na pracę w trybie gotowości i jest parametrem, który może być rejestrowany w oparciu o możliwość generowania trendów.

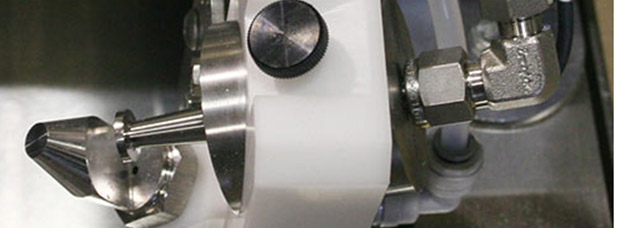

System ServoJet Fluxing

System ServoJet zapewnia dokładną penetrację topnika dzięki wykorzystaniu koncentrycznego rozpylania powietrza. Oferuje programowalną metodę nakładania topnika, która powoduje stałe odkładanie topnika i jego mniejsze zużycie. ServoJet wykorzystuje technologię rozpylania strumieniem powietrza, która jest w 100% zintegrowana z oprogramowaniem do lutowania falowego.

Korzyści stosowania ServoJet obejmują:

- Precyzyjna selektywna zdolność topnikowania, która stosuje różne objętości strumienia do poszczególnych sekcji płyty;

- Wersja OA dostępna dla agresywnych topników rozpuszczalnych w wodzie;

- Opcjonalna funkcja Dual Flux;

- Dokładna kontrola ilości topnika, która zmniejsza mostkowanie;

- Lepsza penetracja otworów;

- Zmniejszone zużycie topnika;

- Precyzyjne selektywne topnikowanie (standardowa wersja ServoJet);

- Opcjonalna funkcja podwójnego topnika dla konwersji zależnej od receptury na drugi topnik w celu szybkiego przełączania produktu;

- W 100% zintegrowane z oprogramowaniem maszynowym zapewniającym rejestrację danych i możliwość wyznaczania trendów;

- Dotyczy szerokiej gamy topników;

System ServoSpray

ServoSpray zapewnia idealną równowagę pomiędzy wydajnością systemu, funkcjonalnością i niskim kosztem posiadania. ServoSpray posiada zdolność natryskiwania w jednym lub obu kierunkach, posiada funkcję samooczyszczania oraz system zasilania strumieniem zbiornika ciśnieniowego. ServoSpray wykorzystuje technologię rozpylania powietrza i jest w 100% zintegrowany z oprogramowaniem do lutowania na fali.

Korzyści stosowania ServoSpray:

- Możliwość natryskiwania w jednym lub obu kierunkach;Lepsza penetracja górnego otworu bocznego;

- Zmniejszone zużycie topnika;

- Zredukowane koszty konserwacji;

- Możliwość selektywnego topnikowania;

- Opcjonalna funkcja podwójnego topnika dla konwersji zależnej od receptury na drugi topnik w celu szybkiego przełączania produktu;

- W 100% zintegrowane z oprogramowaniem maszynowym zapewniającym rejestrację danych i możliwość wyznaczania trendów;

- Dotyczy szerokiej gamy topników.

ServoSonic™ Flux Application System

ServoSonic to system rozpylania ultradźwiękowego topnika Składa się z rozpylającej dyszy ultradźwiękowej i dyszy udarowej z funkcją automatycznego czyszczenia. Zestawy dysz i tub z tytanu sprawiają, że ServoSonic jest idealnym rozwiązaniem dla dużych cząstek stałych i agresywnych topników rozpuszczalnych w wodzie.

Korzyści stosowania ServoSonic obejmują:

- Ultradźwiękowy rozpylany system dostarczania powietrza;

- Możliwość natryskiwania w jednym lub obu kierunkach;

- Zmniejszone zużycie topnika;

- Zredukowane koszty konserwacji;

- Możliwość selektywnego nanoszenia topnika; 100% zintegrowane z oprogramowaniem do lutowania falowego, zapewniające rejestrację danych i możliwość wyznaczania trendów;

- Dotyczy szerokiej gamy topników

Opcje podgrzewania

VectraES3 może być wyposażona w dolne wstępne podgrzewanie do 1,8 m (6 stóp) oraz wstępne podgrzewanie górne do 1,2 m (4 stóp). Wiele rodzajów wstępnego podgrzewania jest oferowanych dla pełnej elastyczności procesu (konwekcja wymuszona o wysokiej prędkości i IR calrod). Opcjonalna funkcja szybkiej zmiany (Quick Change Solder Pot) umożliwia łatwą zmianę konfiguracji podgrzewania wstępnego..

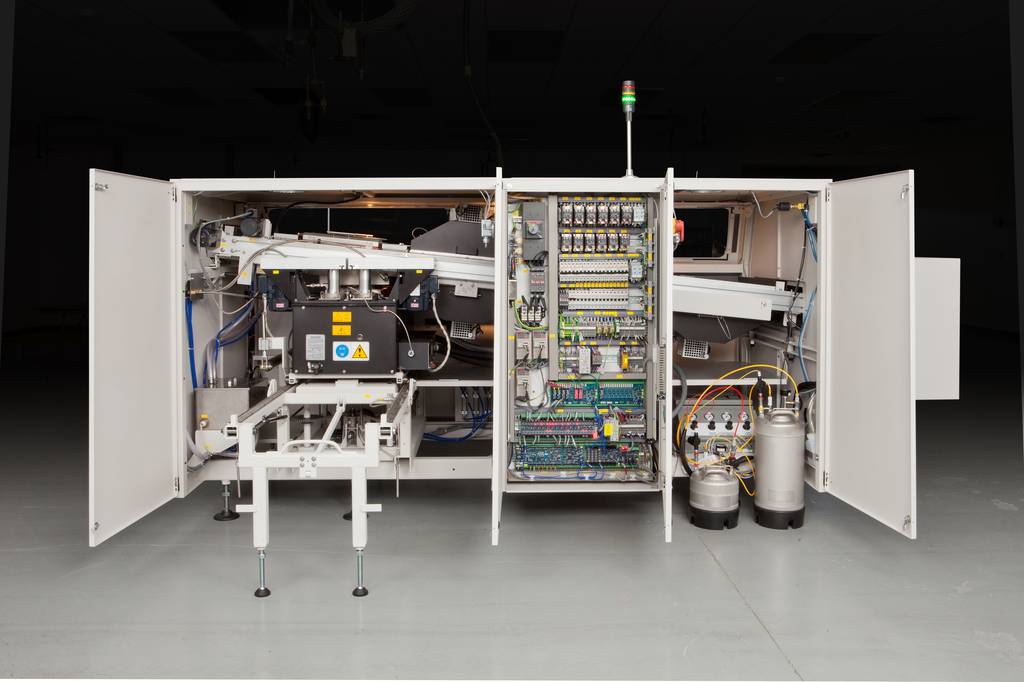

- Szybka wymiana wanny z lutowiem – Quick Change Solder Pot

Electrovert pozwala na użycie dwóch lub więcej stopów z łatwą wymianę wanny z lutowiem. Ta funkcja została zaprojektowana z myślą o bezpieczeństwie, począwszy od solidnego wózka, który zawiera urządzenia blokujące i pręty zabezpieczające, aby zabezpieczyć wannę z lutowiem. Szybka zmiana narzędzi elektrycznych i azotowych upraszcza przełączanie, a stacja podgrzewania (w zestawie) znacznie skraca czas przełączania.

Korzyści ze stosowania Quick Change Solder Pot:

- Użycie wielu rodzai stopów;

- Łatwa wymiana;

- Wbudowane opcje bezpieczeństwa;

- Wszystkie krytyczne cechy procesu lutowania falowego pozostają zintegrowane pomiędzy wieloma zbiornikami z lutowiem:

- Standardowe funkcje falowe, takie jak FloLift, tryb gotowości, sterowanie prędkością obrotową, alarmy i rejestracja danych;

- Auto-lead clearance;

- Opcjonalna ExactaWave (automatyczna regulacja wysokości fali lutowniczej):

- Jedna wanna z wózkiem może być używana na wielu maszynach tego samego modelu i starszych (do sprawdzenia u producenta;

- Możliwość rozbudowy w terenie (do sprawdzenia u producenta);

- Opcje dodatkowe agregatów do lutowania na fali:

Maszyny Electravert’a – Electra, VectraElite i VectraES oferują szeroki zakres funkcji i możliwości, które zwiększają wartość procesu lutowania falowego. Wartość ta jest osiągana dzięki niezawodności, funkcjom, które zapewniają elastyczność procesu, maksymalizują kontrolę procesu, a ostatecznie oszczędzają czas i pieniądze.

- Wieczysta gwarancja na wannę lutowniczą dla pierwszego właściciela;

- Zapisany w programie automatic lead clearance;

- Technologia FloLift ™ zwiększa siłę skierowaną w górę fali, gdy PCB przechodzi nad falą. Ta funkcja promuje maksymalne wypełnienie otworów na warstwie top;

- Tryb gotowości fal lutowniczych, który zmniejsza prędkość obrotową pompy fali lutowniczej tylko do momentu, gdy płytka znajduje się w pobliżu zbiornika lutowniczego. Ta funkcja zmniejsza wytwarzanie żużlu, gdy nie są lutowane żadne płytki PCB;

- Połączenie czytnika kodów kreskowych 2d / 1d można łączyć z rejestrowaniem danych w celu pełnej kontroli procesu i automatyzacji;

- Rejestrowanie danych i wyznaczanie trendów krytycznych parametrów maszyny;

- Wspólny system operacyjny oparty na systemie Windows® i wspólne oprogramowanie GUI dla wszystkich produktów Electrovert (Wave, Reflow i Cleaning). Jest to znaczna oszczędność czasu dla operatorów i inżynierów. Podczas przenoszenia z jednego produktu do drugiego wymagane jest minimalne szkolenie;

- Wspólny interfejs I / O we wszystkich produktach Electrovert (Wave, Reflow i Cleaning). Jest to istotne dla personelu zajmującego się konserwacją i ma duże znaczenie, ponieważ wspólne części zamienne mogą być używane z jednego produktu na drugi.

Materiały do pobrania

Broszura urządzenia

Broszura urządzenia

Galeria